Руководство по выбору нанополого сферического кремния высокой чистоты 2026

В быстро развивающемся мире современных материалов Нанополый сферический кремний стал важнейшим компонентом высокотехнологичного производства. В отличие от стандартных кремниевых порошков, уникальная полая структура в сочетании с нанометровой точностью обеспечивает набор физических свойств, которые необходимы для электроники нового поколения и систем управления температурным режимом.

Стратегическое преимущество геометрической точности

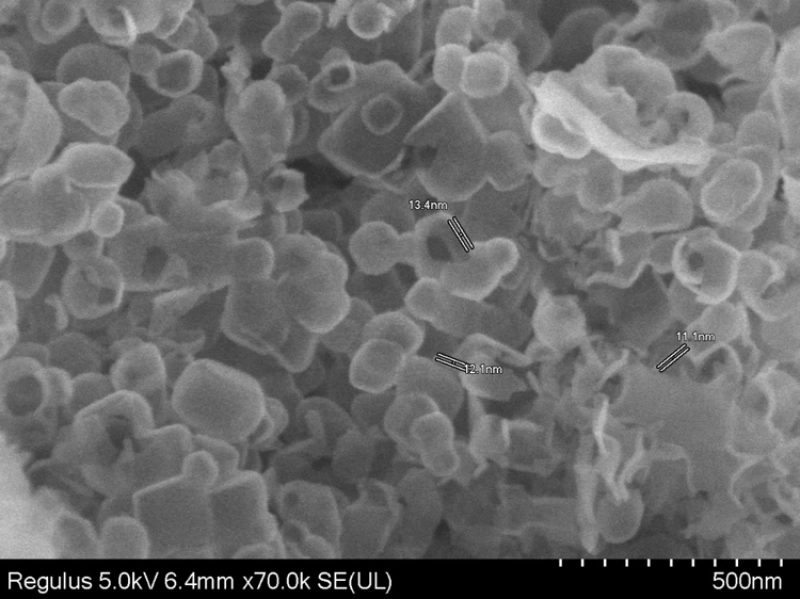

Для профессиональных покупателей и производителей ценность нанополый кремний заключается в его структурная целостность и низкая плотность. Высококачественные партии характеризуются однородной сферической морфологией, что обеспечивает отличную сыпучесть и диспергируемость в различных полимерных матрицах. С технической точки зрения полый сердечник значительно снижает эффективную диэлектрическую проницаемость и теплопроводность, что делает его «золотым стандартом» наполнителя для материалов связи 5G и высокоскоростных печатных плат.

Показатели производительности, определяющие качество

При оценке глобального поставщика отделы закупок должны сосредоточиться на конкретных физических параметрах, которые определяют характеристики конечного продукта:

Распределение частиц по размерам (D50): Точность на наноуровне обеспечивает совместимость с тонкими пленками.

Удельная площадь поверхности (BET): Высокое соотношение площади поверхности к объему повышает прочность связи между наполнителем и смолой.

Контроль толщины оболочки: Отношение внутренней полой оболочки к внешней оболочке определяет механическую прочность материала и эффективность снижения веса.

Наш анализ показывает, что ведущие производители сейчас достигают сферических показателей, превышающих 95%, гарантируя, что материал может выдерживать обработку под высоким давлением без разрушения.

Ведущие отраслевые приложения

В настоящее время мировой спрос на нанополый сферический кремний обусловлен тремя основными секторами:

Полупроводниковая упаковка: Используется в качестве наполнителя с низкой диэлектрической проницаемостью для минимизации задержки сигнала и потерь энергии.

Хранение энергии: В секторе литий-ионных аккумуляторов полая структура обеспечивает «буферную зону» для объемного расширения анодов на основе кремния, что значительно увеличивает срок службы анодов.

Аэрокосмическая и оборонная промышленность: Его исключительные теплоизоляционные свойства делают его идеальной добавкой для легких теплозащитных экранов и скрытых покрытий.

Часто задаваемые вопросы

1. Каковы основные преимущества использования полого сферического кремния по сравнению с твердыми частицами кремния?

Полая структура обеспечивает значительно меньшую плотность и меньшую теплопроводность. Он также обеспечивает лучшую амортизацию напряжений в композитных материалах, что имеет решающее значение для применений, связанных с тепловым расширением.

2. Как сферическая форма влияет на производственный процесс?

Сферическая морфология обеспечивает низкую вязкость при высоких нагрузках наполнителя. Это улучшает технологичность смол и обеспечивает более равномерное распределение в конечном продукте по сравнению с частицами неправильной или угловатой формы.

3. Подходит ли нанополый сферический кремний для работы в высокотемпературных средах?

Да. Благодаря высокой химической чистоте и стабильной структуре кремния он сохраняет свою физическую целостность в высокотемпературных промышленных процессах, часто превышающих 1000°C в инертной атмосфере.

4. Можно ли подобрать размер частиц для конкретных промышленных нужд?

Профессиональные производители обычно предлагают диапазон размеров (например, от 100 до 800 нм), чтобы соответствовать конкретным требованиям к заполнению зазоров в различных отраслях, например, в производстве сверхтонких электронных подложек.

5. На что следует обращать внимание в технических характеристиках оптового производителя?

Сосредоточьтесь на уровни чистоты (обычно 99,9%+), значение маслопоглощенияи плотность резьбы. Эти параметры являются наиболее надежными показателями эффективности материала на вашей производственной линии.