Poradnik wyboru nano-pustego sferycznego krzemu o wysokiej czystości 2026

W szybko rozwijającym się środowisku zaawansowanych materiałów, Nano-pusty, sferyczny krzem stał się kluczowym elementem zaawansowanej technologicznie produkcji. W przeciwieństwie do standardowych proszków krzemowych, unikalna pusta struktura w połączeniu z precyzją w skali nanometrowej oferuje zestaw właściwości fizycznych, które są niezbędne w elektronice nowej generacji i systemach zarządzania temperaturą.

Strategiczna zaleta precyzji geometrycznej

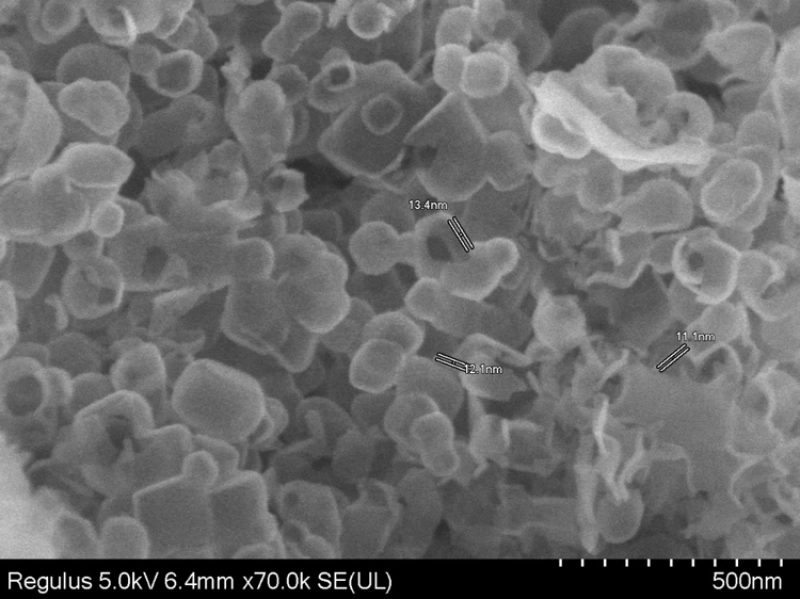

Dla profesjonalnych nabywców i producentów wartość nano-pusty krzem leży w swoim integralność strukturalna i niska gęstość. Wysokiej jakości wsady charakteryzują się jednolitą morfologią sferyczną, co zapewnia doskonałą płynność i dyspergowalność w różnych matrycach polimerowych. Z technicznego punktu widzenia pusty rdzeń znacznie zmniejsza efektywną stałą dielektryczną i przewodność cieplną, co czyni go wypełniaczem „złotego standardu” w materiałach komunikacyjnych 5G i szybkich płytkach drukowanych.

Metryki wydajności, które definiują jakość

Oceniając globalnego dostawcę, zespoły zakupowe powinny skupić się na konkretnych parametrach fizycznych, które decydują o wydajności produktu końcowego:

Rozkład wielkości cząstek (D50): Precyzja w nanoskali zapewnia kompatybilność z aplikacjami cienkowarstwowymi.

Powierzchnia właściwa (BET): Wysoki stosunek powierzchni do objętości zwiększa siłę wiązania pomiędzy wypełniaczem a żywicą.

Kontrola grubości skorupy: Stosunek pustego wnętrza do zewnętrznej powłoki określa wytrzymałość mechaniczną materiału i skuteczność redukcji masy.

Z naszej analizy wynika, że czołowi producenci osiągają obecnie współczynnik sferyczny wynoszący ponad 95%, zapewniając, że materiał wytrzyma obróbkę pod wysokim ciśnieniem bez zapadania się.

Wiodące zastosowania branżowe

Obecnie światowy popyt na sferyczny krzem w formie nanopustych generowany jest przez trzy główne sektory:

Opakowanie półprzewodników: Wykorzystywany jako wypełniacz o niskiej dielektryczności, aby zminimalizować opóźnienie sygnału i straty energii.

Magazynowanie energii: W sektorze akumulatorów litowo-jonowych pusta struktura zapewnia „strefę buforową” dla zwiększania objętości anod na bazie krzemu, drastycznie poprawiając żywotność cyklu.

Przemysł lotniczy i obronny: Jego wyjątkowe właściwości termoizolacyjne sprawiają, że jest to idealny dodatek do lekkich osłon termicznych i powłok Stealth.

Często zadawane pytania

1. Jakie są główne zalety stosowania pustego w środku sferycznego krzemu zamiast stałych cząstek krzemu?

Pusta struktura zapewnia znacznie niższą gęstość i niższą przewodność cieplną. Zapewnia również lepsze buforowanie naprężeń w materiałach kompozytowych, co ma kluczowe znaczenie w zastosowaniach związanych z rozszerzalnością cieplną.

2. Jak kulisty kształt wpływa na proces produkcyjny?

Kulista morfologia zapewnia niską lepkość przy dużych zawartościach wypełniacza. Poprawia to przetwarzalność żywic i zapewnia bardziej równomierny rozkład w produkcie końcowym w porównaniu z cząstkami nieregularnymi lub kanciastymi.

3. Czy nano-pusty w środku sferyczny krzem nadaje się do środowisk o wysokiej temperaturze?

Tak. Dzięki wysokiej czystości chemicznej i stabilnej strukturze krzemu zachowuje integralność fizyczną w procesach przemysłowych w wysokich temperaturach, często przekraczających 1000°C w atmosferze obojętnej.

4. Czy wielkość cząstek można dostosować do konkretnych potrzeb przemysłowych?

Profesjonalni producenci zazwyczaj oferują szeroką gamę rozmiarów (np. 100 nm do 800 nm), aby spełnić specyficzne wymagania różnych branż dotyczące wypełniania luk, takie jak ultracienkie podłoża elektroniczne.

5. Na co powinienem zwrócić uwagę w karcie technicznej producenta produktów masowych?

Skup się na poziomy czystości (zazwyczaj 99,9%+), wartość absorpcji oleju, oraz gęstość utarta. Parametry te są najbardziej wiarygodnymi wskaźnikami wydajności materiału na Twojej linii produkcyjnej.