Zeer zuiver nano-hol sferisch silicium 2026 selectiegids

In het snel evoluerende landschap van geavanceerde materialen, Nano-hol bolvormig silicium is uitgegroeid tot een cruciaal onderdeel voor hightech productie. In tegenstelling tot standaard siliciumpoeders biedt de unieke holle structuur, gecombineerd met precisie op nanometerschaal, een reeks fysieke eigenschappen die onmisbaar zijn voor de volgende generatie elektronica en thermische beheersystemen.

Het strategische voordeel van geometrische precisie

Voor professionele kopers en fabrikanten is de waarde van nano-hol silicium ligt in zijn structurele integriteit en lage dichtheid. Hoogwaardige batches worden gekenmerkt door een uniforme bolvormige morfologie, die een uitstekende stroombaarheid en dispergeerbaarheid in verschillende polymeermatrices garandeert. Vanuit technisch oogpunt vermindert de holle kern de effectieve diëlektrische constante en thermische geleidbaarheid aanzienlijk, waardoor het een ‘gouden standaard’-vulmiddel is voor 5G-communicatiematerialen en hogesnelheidsprintplaten.

Prestatiestatistieken die kwaliteit definiëren

Bij het beoordelen van een wereldwijde leverancier moeten inkoopteams zich concentreren op de specifieke fysieke parameters die de prestaties van het eindproduct bepalen:

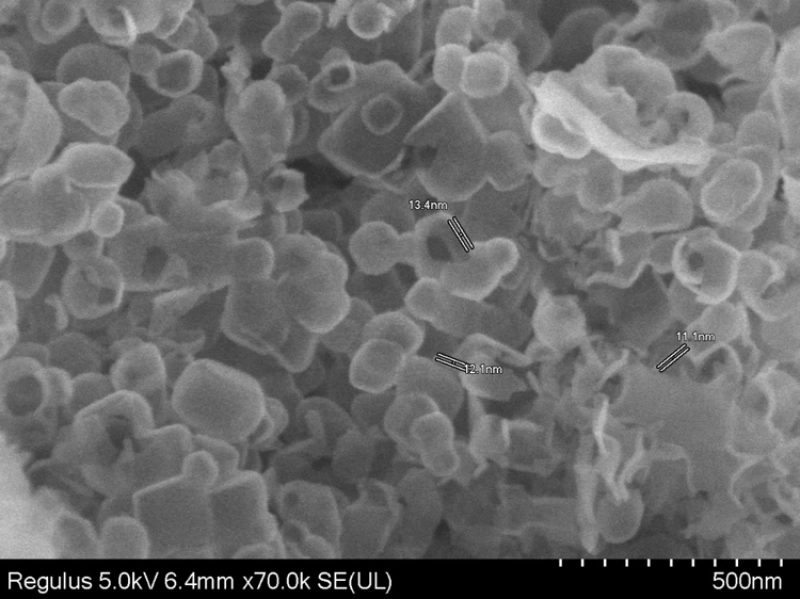

Deeltjesgrootteverdeling (D50): Precisie op nanoschaal zorgt voor compatibiliteit met dunnefilmtoepassingen.

Specifiek oppervlak (INZET): Een hoge verhouding tussen oppervlakte en volume verbetert de hechtsterkte tussen het vulmiddel en de hars.

Shell-diktecontrole: De verhouding tussen de holle binnenkant en de buitenschaal bepaalt de mechanische sterkte en de gewichtsreductie-efficiëntie van het materiaal.

Uit onze analyse blijkt dat topfabrikanten nu een sferische snelheid van meer dan bereiken 95%, waardoor het materiaal bestand is tegen hogedrukverwerking zonder te bezwijken.

Toonaangevende industriële toepassingen

Momenteel wordt de mondiale vraag naar nano-hol bolvormig silicium aangedreven door drie primaire sectoren:

Halfgeleiderverpakking: Gebruikt als een laag-diëlektrische vulstof om signaalvertraging en energieverlies te minimaliseren.

Energieopslag: In de lithium-ionbatterijsector biedt de holle structuur een ‘bufferzone’ voor de volume-expansie van op silicium gebaseerde anodes, waardoor de levensduur van de batterij drastisch wordt verbeterd.

Lucht- en ruimtevaart en defensie: De uitzonderlijke thermische isolatie-eigenschappen maken het een ideaal additief voor lichtgewicht hitteschilden en stealth-coatings.

Veelgestelde vragen

1. Wat zijn de belangrijkste voordelen van het gebruik van hol bolvormig silicium ten opzichte van vaste siliciumdeeltjes?

De holle structuur zorgt voor een aanzienlijk lagere dichtheid en een lagere thermische geleidbaarheid. Het biedt ook een betere spanningsbuffer in composietmaterialen, wat cruciaal is voor toepassingen waarbij sprake is van thermische uitzetting.

2. Welke invloed heeft de bolvorm op het productieproces?

De bolvormige morfologie zorgt voor een lage viscositeit bij hoge vulstofbelastingen. Dit verbetert de verwerkbaarheid van harsen en zorgt voor een uniformere verdeling in het eindproduct vergeleken met onregelmatige of hoekige deeltjes.

3. Is nano-hol bolvormig silicium geschikt voor omgevingen met hoge temperaturen?

Ja. Dankzij de hoge chemische zuiverheid en stabiele siliciumstructuur behoudt het zijn fysieke integriteit bij industriële processen bij hoge temperaturen, vaak boven de 1000 °C in inerte atmosferen.

4. Kan de deeltjesgrootte worden aangepast aan specifieke industriële behoeften?

Professionele fabrikanten bieden doorgaans een reeks formaten aan (bijvoorbeeld 100 nm tot 800 nm) om te voldoen aan de specifieke vereisten voor het opvullen van gaten van verschillende industrieën, zoals ultradunne elektronische substraten.

5. Waar moet ik op letten in het technische gegevensblad van een bulkfabrikant?

Focus op de zuiverheidsniveaus (typisch 99,9%+), de olie-absorptiewaarde, en de getapte dichtheid. Deze parameters zijn de meest betrouwbare indicatoren voor de prestaties van het materiaal in uw productielijn.