Auswahlhilfe für hochreines nanohohles sphärisches Silizium 2026

In der sich schnell entwickelnden Landschaft fortschrittlicher Materialien Nanohohles sphärisches Silizium hat sich zu einer entscheidenden Komponente für die High-Tech-Fertigung entwickelt. Im Gegensatz zu Standard-Siliziumpulvern bietet die einzigartige Hohlstruktur in Kombination mit Präzision im Nanometerbereich eine Reihe physikalischer Eigenschaften, die für Elektronik- und Wärmemanagementsysteme der nächsten Generation unverzichtbar sind.

Der strategische Vorteil geometrischer Präzision

Für professionelle Einkäufer und Hersteller ist der Wert von Nano-Hohlsilizium liegt in seiner strukturelle Integrität und geringe Dichte. Hochwertige Chargen zeichnen sich durch eine gleichmäßige sphärische Morphologie aus, die eine hervorragende Fließfähigkeit und Dispergierbarkeit in verschiedenen Polymermatrizen gewährleistet. Aus technischer Sicht reduziert der Hohlkern die effektive Dielektrizitätskonstante und die Wärmeleitfähigkeit erheblich, was ihn zu einem „Goldstandard“-Füllstoff für 5G-Kommunikationsmaterialien und Hochgeschwindigkeitsleiterplatten macht.

Leistungskennzahlen, die Qualität definieren

Bei der Bewertung eines globalen Lieferanten sollten sich Beschaffungsteams auf die spezifischen physikalischen Parameter konzentrieren, die die Leistung des Endprodukts bestimmen:

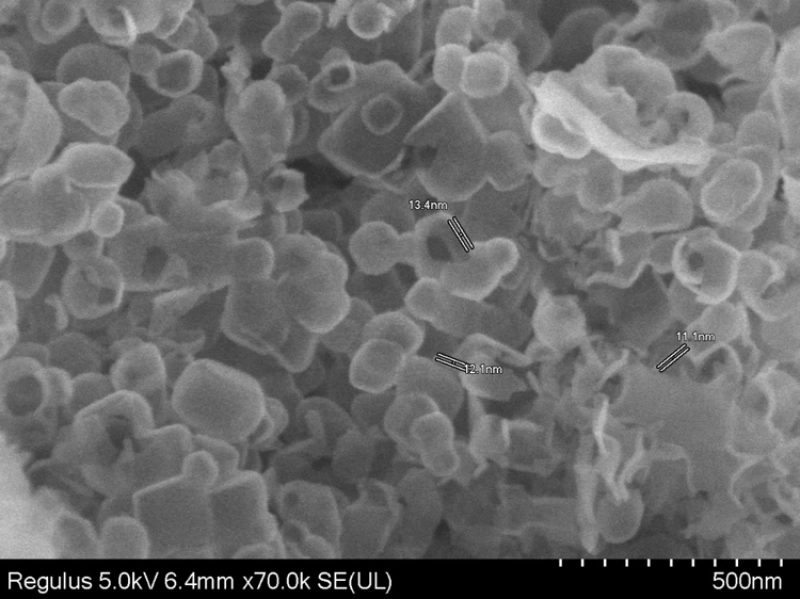

Partikelgrößenverteilung (D50): Präzision im Nanobereich gewährleistet die Kompatibilität mit Dünnschichtanwendungen.

Spezifische Oberfläche (BET): Ein hohes Verhältnis von Oberfläche zu Volumen verbessert die Bindungsstärke zwischen Füllstoff und Harz.

Kontrolle der Schalendicke: Das Verhältnis des hohlen Innenraums zur Außenhülle bestimmt die mechanische Festigkeit und Gewichtsreduzierungseffizienz des Materials.

Unsere Analyse zeigt, dass Top-Hersteller inzwischen eine sphärische Quote von über erreichen 95 %Dadurch wird sichergestellt, dass das Material einer Hochdruckverarbeitung standhält, ohne zu kollabieren.

Führende Branchenanwendungen

Derzeit wird die weltweite Nachfrage nach hohlkugelförmigem Nanosilizium durch drei Hauptsektoren bestimmt:

Halbleiterverpackung: Wird als Füllstoff mit geringer Dielektrizitätskonstante verwendet, um Signalverzögerung und Energieverlust zu minimieren.

Energiespeicher: Im Bereich der Lithium-Ionen-Batterien stellt die Hohlstruktur eine „Pufferzone“ für die Volumenausdehnung siliziumbasierter Anoden dar und verbessert so die Zyklenlebensdauer drastisch.

Luft- und Raumfahrt & Verteidigung: Seine außergewöhnlichen Wärmedämmeigenschaften machen es zu einem idealen Zusatzstoff für leichte Hitzeschilde und Tarnkappenbeschichtungen.

FAQ

1. Was sind die Hauptvorteile der Verwendung hohler kugelförmiger Siliziumpartikel gegenüber massiven Siliziumpartikeln?

Die Hohlstruktur sorgt für eine deutlich geringere Dichte und geringere Wärmeleitfähigkeit. Es bietet außerdem eine bessere Spannungspufferung in Verbundwerkstoffen, was für Anwendungen mit thermischer Ausdehnung von entscheidender Bedeutung ist.

2. Welchen Einfluss hat die Kugelform auf den Herstellungsprozess?

Die kugelförmige Morphologie gewährleistet eine niedrige Viskosität bei hohen Füllstoffbeladungen. Dies verbessert die Verarbeitbarkeit von Harzen und gewährleistet eine gleichmäßigere Verteilung im Endprodukt im Vergleich zu unregelmäßigen oder kantigen Partikeln.

3. Ist nanohohles kugelförmiges Silizium für Umgebungen mit hohen Temperaturen geeignet?

Ja. Aufgrund seiner hohen chemischen Reinheit und stabilen Siliziumstruktur behält es seine physikalische Integrität in industriellen Hochtemperaturprozessen bei, die in inerten Atmosphären oft über 1000 °C liegen.

4. Kann die Partikelgröße an spezifische industrielle Anforderungen angepasst werden?

Professionelle Hersteller bieten in der Regel eine Reihe von Größen (z. B. 100 nm bis 800 nm) an, um den spezifischen Lückenfüllungsanforderungen verschiedener Branchen gerecht zu werden, beispielsweise bei ultradünnen elektronischen Substraten.

5. Worauf sollte ich im technischen Datenblatt eines Großherstellers achten?

Konzentrieren Sie sich auf die Reinheitsgrade (typischerweise 99,9 %+), Die Ölabsorptionswert, und die Klopfdichte. Diese Parameter sind die zuverlässigsten Indikatoren für die Leistung des Materials in Ihrer Produktionslinie.